Pojęcie standaryzacja pracy jest obecne w każdej dziedzinie, życia. Każdy z nas, w zależności od okoliczności czy miejsca, w którym się znajduje, stara się postępować zgodnie z przyjętymi regułami, zasadami czy tez wytycznymi. W skrócie mówiąc, funkcjonujemy w otoczeniu według wypracowanych norm, zasad, wytycznych itp.

A co jeśli zaczynamy myśleć o naszym miejscu pracy? Czy przy tej okazji możemy również mówić o standaryzacji? Jak się okazuje standaryzacja pracy, a usystematyzowany sposób wykonywania czynności nie jest pojęciem obcym, a wręcz przeciwnie odgrywa znaczącą rolę zarówno w utrzymaniu produkcji czy świadczonych usług na odpowiednim poziomie oraz pozwala zapewnić stały rozwój organizacji w dłuższej perspektywie czasu.

Czym jest standaryzacja pracy?

Masaaki Imai, twórca i propagator metodologii Kaizen oraz autor wielu książek poświęconych procesowi ciągłego doskonalenia, wspomniał przy okazji opracowanej przez siebie publikacji;

„Tam gdzie nie ma standardów, tam nie dochodzi do usprawnień. Dlatego też z tego powodu, standardy stanowią podstawę do utrzymania odpowiedniego poziomu oraz do rozwoju.”[1]

Ale jak rozumieć te słowa? Standaryzacja jest jedną z podstawowych zasad funkcjonowania organizacji, nie tylko z punktu widzenia Lean Manufacturing, ale również podniesienia jakości funkcjonowania zachodzących wewnątrz procesów zarówno wytwórczych jak i usługowych. Oczywiście, trzeba przy tym zaznaczyć, iż mówimy o wszystkich procesach istniejących w organizacji, a nie jedynie o tych, które przekładają się bezpośrednio na wytworzone dobro bądź usługę. Jednakże, aby dobrze zrozumieć na czym polega owa standaryzacja pracy, warto odnieść się do ogólnie przyjętej reguły, która traktuje standard jako;

„Uzgodniony, udokumentowany i aktualnie najlepsza metoda bezpiecznego i wydajnego wykonywania pracy na wymaganym poziomie.”

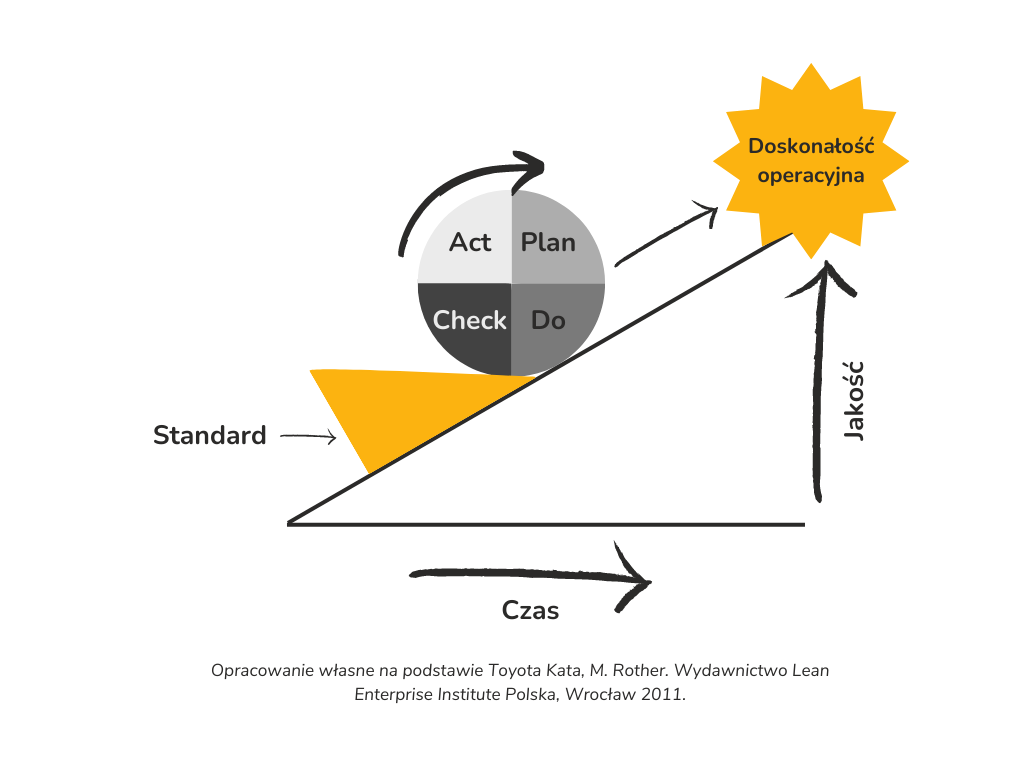

Najlepiej proces ten przedstawia zaprezentowana grafika, w której standaryzacja określona jest w postaci swego rodzaju klina. Klin ten nie tylko pozwala zabezpieczyć nasze wysiłki w rozwoju procesów na odpowiednim poziomie ale również, pozwala przesuwać nasz proces po równi pochyłej w kierunku wzrostu, w wyniku czego nasze procesy będą dążyły do osiągnięcia stanu idealnego. Innymi słowy, standaryzacja będzie stanowiła swego rodzaju zabezpieczenie przed wykonywaniem syzyfowej pracy powtarzanej po wielokroć, gdy zmienią się czynniki mogące wpłynąć na pogorszenie się jakości naszych procesów.

Co standaryzować?

Otóż, standaryzacji powinny podlegać wszystkie procesy, zachodzące wewnątrz organizacji, o czym wspomniałem już na wstępie. Jednakże pamiętać trzeba przy tym, że procesy te muszą być;

- Powtarzalne

- Istnieje możliwość ich opisania.

O ile drugi warunek nie stanowi pola do dyskusji, o tyle często można spotkać się z uwagami dotyczącymi powtarzalności procesów. Szczególnie podnoszony jest argument dotyczący częstotliwości występowania procesów. Kwestie te odnoszone są najczęściej do np.

- Procesów krótkotrwałych, występujących po sobie w dłuższych odstępach czasu (np. raz na kwartał czy raz na rok)

- Procesów nie odnoszących się do tych samych osób czy obszarów (np. szkolenia)

- Procesów nie zachodzących w tej samej lokalizacji.

Czy w tym przypadku możemy mówić o wykluczeniu i braku potrzeby wdrażania standardów? Otóż okazuje, się wręcz przeciwnie. Standaryzacja pozwala w tym przypadku na zachowanie lub przekazanie wiedzy oraz wypracowanych praktyk do tychże procesów, zabezpieczając je przed ich rozregulowaniem. W konsekwencji standaryzacja takich procesów będzie jak najbardziej odzwierciedlała formę klina, dzięki któremu w łatwy sposób będziemy mogli zastosować ten sam schemat postępowania, minimalizując przy tej okazji ryzyko popełnienia błędów a w konsekwencji zadbamy o odpowiedni poziom jakości wykonanych czynności.

Ostatecznie wprowadzenie i utrzymanie standardów dla tychże procesów będzie miało tak samo duże znaczenie jak w przypadku czynności, które są wykonywane z dużą częstotliwością w tożsamych warunkach.

Elementy standaryzacji pracy?

Z punktu widzenia procesów operacyjnych, warto pamiętać o trzech głównych elementach standaryzacji pracy, takich jak;

- Określenie czasu taktu (TT), a więc tempa w jakim dostarczane wyroby lub usługi będą w stanie zaspokoić potrzeby klienta. Warto jednak przy tym mieć na względzie czasy cyklu (CT), dzięki któremu będziemy w stanie oszacować w odpowiedni sposób czas potrzebny dla operatora w celu wykonania sekwencji czynności określonych dla jego stanowiska pracy

- Opisanie sekwencji pracy / czynności, które muszą zostać wykonane na danym stanowisku pracy. Dzięki temu będzie możliwe zachowanie powtarzalności oraz odtwarzalności procesu, a w konsekwencji jakości dostarczanego wyrobu lub usługi.

- Wyznaczenie zapasów (materiałów / półwyrobów) niezbędnych do wykonania operacji. Dzięki takiemu zabiegowi, możliwe jest określenie oraz zapewnienie odpowiednich warunków do tego by wykonać wszystkie niezbędne dla danej operacji czynności. W efekcie pozwoli to na zwiększenie efektywności i płynności pracy a także zmniejszenie strat w postaci oczekiwania czy nadprodukcji.

Wskazane powyżej elementy dotyczą oczywiście opisania czynności, których bezpośrednim efektem będą dobra lub usługi. Natomiast standaryzacja pracy powinna również dotykać obszary około produkcyjne, które bezpośrednio nie wpływają na wytworzenie wyrobów, ale pośrednio przyczyniają się do ich realizacji. Z tego też względu, wskazanym jest by również opisać, czy to w formie procedur czy instrukcji, sekwencje czynności, które pozwolą na uzupełnienie funkcjonowania procesów głównych.

Jak podejść do standaryzacji metod pracy?

Aby mieć pewność, że proces jest odpowiednio opisany i zestandaryzowany, powinno się zastosować odpowiednią metodykę pracy.

W takim przypadku uprzednio zgodnie z zachowaniem zasad Gemba Walk, powinniśmy zweryfikować obecny stan funkcjonujących procesów. Warto zatem zejść do Gemba, a więc do miejsca, w którym zachodzą procesy podlegające standaryzacji, by zebrać odpowiednie dane na temat czynności, które będą opisywane za pomocą standardów w późniejszych czasach. Kluczowym elementem będzie zweryfikowanie, czy czynności, które chcemy opisać są powtarzalne i odtwarzalne.

Dzięki takiemu zabiegowi, nie tylko istnieje możliwość udzielenia odpowiedzi na poniższe pytania;

- Kto ma wykonać czynności?

- Co ma zostać zrealizowane?

- Kiedy czynności powinny być wykonane?

- Jak czynności są wykonywane?

Ale również istnieje realna szansa by zidentyfikować i opisać pierwsze zauważalne marnotrawstwa, o których eliminacji lub minimalizacji należy pamiętać podczas dalszych prac nad aktualizacją lub tworzeniem standardu pracy, zgodnie z zasadami ciągłego doskonalenia.

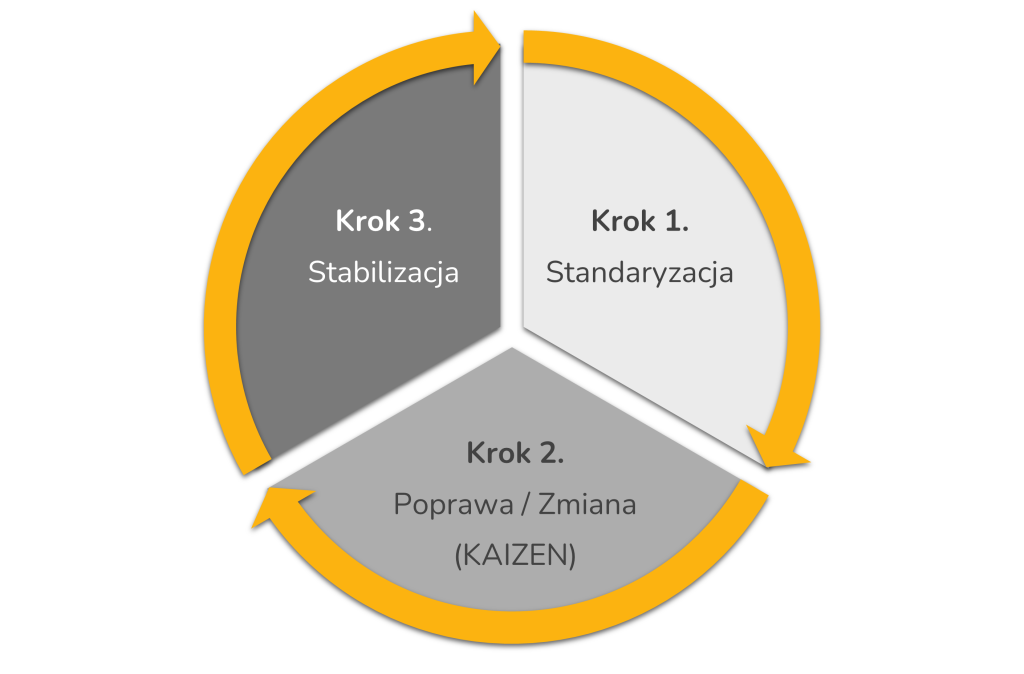

Proces tworzenia standaryzacji pracy jest tak jak proces ciągłego doskonalenia elementem poddawanym stałej analizie, weryfikacji i aktualizacji. Dlatego też proces ten zamknięty jest w powtarzającym się cyklu, który zobrazowany został na poniższej grafice.

Etapy standaryzacji pracy. Źródło: Opracowanie własne

W skrócie mówiąc;

Krok 1. – opisz obowiązujący standard zgodnie z posiadaną wiedzą na temat funkcjonowania procesu oraz z występującymi w nim ograniczeniami

Krok 2 – wprowadź zmiany w istniejącym procesie eliminując marnotrawstwa (MUDA) oraz ograniczenia

Krok 3 – wprowadź standard w życie zapewniając, że proces jest powtarzalny i odtwarzalny. Jak można zauważyć, cykl ten jest procesem zamkniętym i powtarzalnym, w wyniku czego wszelkie uchybienia wykazane podczas monitorowania procesów, należy eliminować zgodnie z zasadą ciągłego doskonalenia przenosząc proces na coraz to wyższe poziomy jego funkcjonowania.

Co powinien zawierać dobry standard?

W zależności od opisywanego procesu czy też czynności standardy mogą przybierać różne formy. Jest to narzędzie, które jest elastyczne a jego forma powinna zostać dopasowana do istniejących potrzeb. Ważne jest by pamiętać, że standard pracy jest w pewnym sensie formą komunikacji, która prezentuje sposób wykonywania czynności w celu realizacji danego procesu.

Tak jak zostało już to wspomniane na początku, aby standard pracy spełniał swoją rolę, to musi być;

- Uzgodniony – a więc opracowany wspólnie z osobami, które biorą czynny udział w opisanym procesie – nie może być narzucony,

- Udokumentowany – forma zależna od potrzeb i tak np. może to być;

- Instrukcja,

- Procedura,

- Karta pracy,

- Podręcznik,

- One Point Lesson

- Aktualny – standard powinien być regularnie przeglądany, aktualizowany i poprawiany zgodnie z zasadami opisanymi powyżej.

Kluczowe jest by podczas opracowania standardów pamiętać o przekazaniu najważniejszych informacji jak chociażby sekwencja czynności (opis, schemat postępowania itp.), zdjęcia lub rysunki jeśli jest to wymagane oraz wskazówki, które pomogą zidentyfikować pracownikowi czy dana czynność ma wpływ na jakość, funkcjonalność, bezpieczeństwo lub czas.

Często na potrzeby opisania standardu wykonywania czynności, głównie dotyczy to operacji powtarzalnych w procesach głównych, wykorzystywana jest karta pracy standaryzowanej, która ułatwia zarówno prace na etapie zbierania informacji nt. obecnie funkcjonujących procesów jak i później podczas ich moderowania.

Cele dla których dokonuje się standaryzacji pracy

Decydując się na wdrożenie jakichkolwiek narzędzi, warto jest znać cel działań, dla których organizacja będzie gotowa poświęcić część zasobów potrzebnych na ustrukturyzowanie standardów pracy. Tak wspomniałem już w niniejszym wpisie, do głównych celów standaryzacji pracy będzie należała zarówno standaryzacja procesów głównych jak i wprowadzenie standaryzacji procesów wspierających.

Do głównych celów standaryzacje będziemy więc zaliczać następujące elementy;

- Eliminacja marnotrawstw (MUDA)

- Zwiększenie wydajności operacji

- Zapewnienie powtarzalności i odtwarzalności procesów

- Popraw jakości funkcjonowania procesów

- Ustabilizowanie procesów poprzez zmniejszenie zmienności

- Łatwość w identyfikacji problemów i ograniczeń w procesach

- Zwiększenie świadomości i rozwój pracowników

- Usprawnienie procesu szkoleń

- Zwiększenie bezpieczeństwa

- Eliminacja wąskich gardeł i poprawa przepływu komponentów i półwyrobów

- Poprawa przepływu z nastawieniem na przepływ jednej sztuki (One Piece Flow)

- Uproszczenie procesu oceny wykonywanych czynności (audyty, pomiary)

- Zgromadzenie i usystematyzowanie wiedzy wewnątrz organizacji (Know-How)

Pułapki podczas tworzenia standardów

Jak w przypadku stosowania innych narzędzi Lean Management, tak i w przypadku pracy standaryzowanej, bardzo łatwo wpaść w pułapki, które spowodują, że efekty pracy będą inne od zamierzonych. Najczęściej pojawiające się przykłady niepowodzeń podczas standaryzacji pracy to;

- niewłaściwie zidentyfikowane operacje / czynności,

- brak odpowiedniej wiedzy nt. funkcjonowania procesów,

- nieokreślone, niezidentyfikowane straty oraz ograniczenia w procesach,

- niedopasowana forma standardu,

- brak właściwych informacji zawartych w instrukcjach / kartach pracy,

- narzucona z góry sekwencja wykonywania operacji,

- brak przestrzegania standardów,

- nieodpowiednia komunikacja.

Podsumowując

Standaryzacja pracy, jest dość obszernym tematem. Powyższy wpis miał na celu przybliżyć ogólny zarys czym praca standaryzowana jest. Należy przy tym wspomnieć, że w celu dopełnienia wiedzy warto zapoznać się z w jaki sposób, krok po kroku, opracować standardy. Finalizując temat warto również zapoznać się z kwestią odpowiedzialności za przygotowanie, nadzór oraz aktualizację standardów.

[1] Masaaki Imai (2012). “Gemba Kaizen: Zdroworozsądkowe podejście do strategii ciągłego doskonalenia, Edycja 2”